Beton Revolutionmade in Germany

Modern, haltbar, feuerresistent, schallschluckend, flexibel einsetzbar – und vor allem günstig. Beton ist ein über Jahrhunderte bewährtes Material, an dem beim Bauen auch in Zukunft kein Weg vorbei führen wird. Darüber sind sich Experten weitestgehend einig. Allerdings: Beton ist auch ein echter Klimakiller. Forscher, Industrie und Politik suchen daher nach Möglichkeiten, den robusten Baustoff künftig mit einer besseren Klimabilanz zu verbauen.

August 2024

Beton – alles andere als klimafreundlich

Normalbeton besteht aus vier Komponenten: Kies, Sand, Wasser und Zement. Für die Herstellung von Zement wird ein Gemisch aus Ton und Kalkstein in großen, sich drehenden Öfen bei bis zu 1450 Grad gebrannt. Genau bei diesem Vorgang entsteht das klimaschädliche Treibhausgas CO₂ – nicht nur durch den Energieverbrauch, sondern vor allem durch die chemische Reaktion, die beim Brennen abläuft. Allein in Deutschland fallen durch die Herstellung von Zement jedes Jahr etwa 20 Millionen Tonnen CO₂ an. Weltweit sind es 2,8 Milliarden Tonnen – das entspricht einem Anteil von bis zu neun Prozent der gesamten CO₂-Emissionen.

Fakt ist: Aufgrund des benötigten Wohnraums und des weltweiten Baubooms wird der Bedarf an Beton in Zukunft rasant wachsen. Fakt ist auch: Bauen muss klimafreundlicher werden.

Berechnungen zeigen, dass allein für die seitens der Bundesregierung geplanten 400.000 neuen Wohnungen pro Jahr weitere 8 Millionen Tonnen zusätzliche Treibhausgase auf das Konto der Bauindustrie in Deutschland gingen – obwohl doch gerade im Gebäude- und Industriesektor weniger CO₂ verursacht werden soll. Ein unlösbarer Konflikt? Werfen wir einen Blick auf innovative Ansätze „made in Germany“.

Infraleichtbeton aus München

An der Universität der Bundeswehr in München wird an den Betonen der Zukunft geforscht. Eine mögliche Lösung stellt die Beimischung von sogenanntem Blähton dar: Kleine luftgefüllte Ton- oder Glaskügelchen werden dem Beton zugegeben und reduzieren sein Gewicht. Dieser sogenannte Infraleichtbeton wiegt nur etwa ein Viertel von Normalbeton, überzeugt aufgrund der eingeschlossenen Luft durch hervorragende Dämmeigenschaften und ist sehr gut recycelbar. Als weiteren positiven Effekt kann der Infraleichtbeton durch seine offenen Poren CO₂ aus der Luft aufnehmen und binden. Tests zeigen: Für den normalen Hausbau ist seine Festigkeit absolut ausreichend. Für Brücken und Hochhäuser aktuell (noch) nicht.

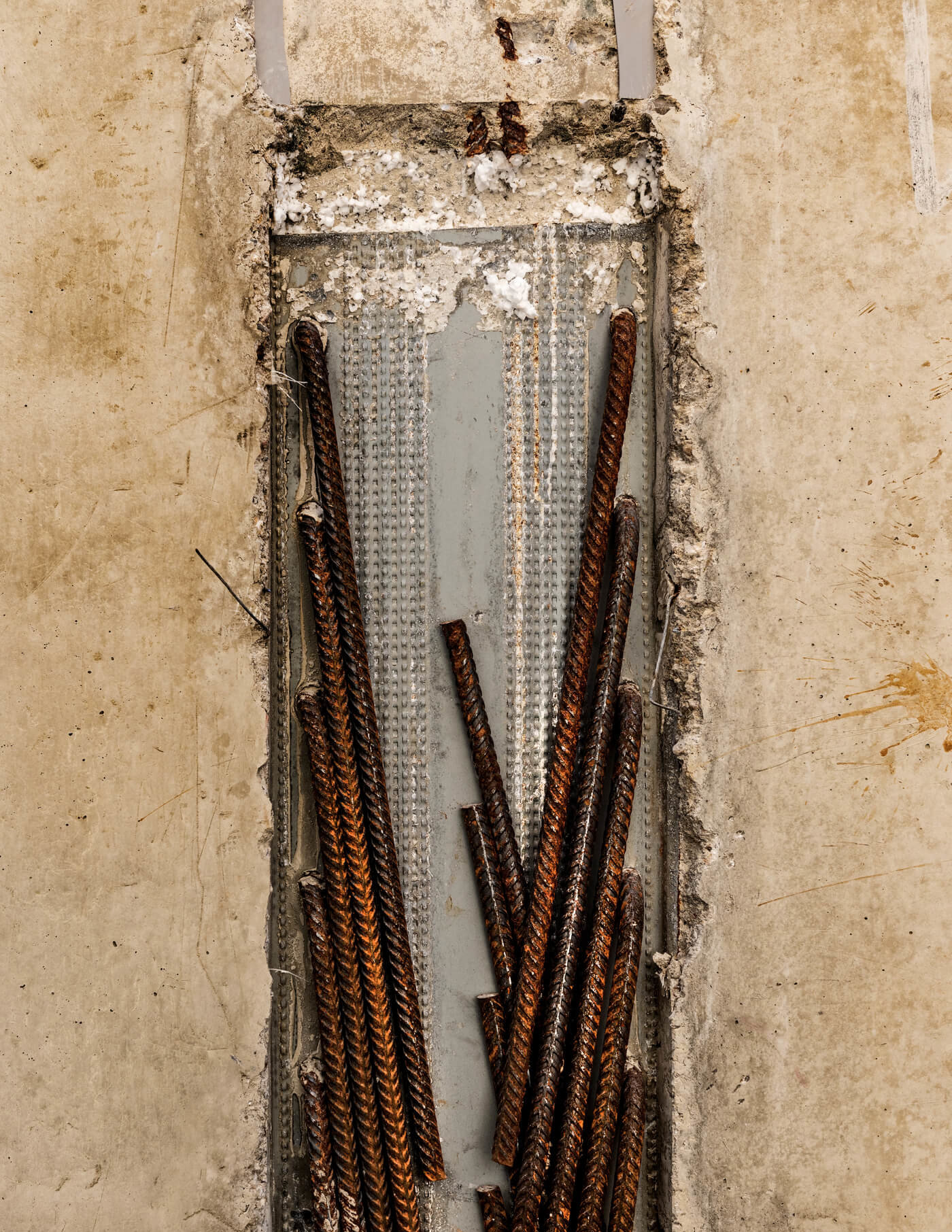

Carbonbeton aus Dresden

Wie herkömmliche Betonwände benötigen auch Leichtbetonwände zur Stabilisierung Stahl im Inneren. Die Betonummantelung wiederum schützt den Stahl vor Rost und Korrosion – für eine begrenzte Zeit. Wenn der Stahl rostet, dehnt er sich aus, der Beton platzt ab, auf Dauer droht der Einsturz. Das zeigen gerade die vielen maroden Brücken in Deutschland. C³ Carbon Concrete Composite aus Dresden schlägt deshalb vor: Carbon statt Stahl! Die hauchdünnen Fasern aus Kohlenstoff werden zu einem Garn zusammengefasst, woraus eine Art Gitter entsteht, das den Beton, genau wie der sonst übliche Stahl, verstärkt. Der Vorteil: Carbon ist leichter, flexibler, sechs Mal stärker – und es rostet nicht. Deshalb kann die Betonauflage auch deutlich schlanker ausfallen als bisher und der CO₂-Ausstoß beim Bauen um knapp 50 % reduziert werden. Das erste Haus aus Carbonbeton steht bereits – mit nur 27 cm dicken Wänden, 40 % Baumaterial-Einsparung und einer geschätzten Lebensdauer von 200 Jahren.

Carbongranit aus München

Noch weiter geht die Gesellschaft TechnoCarbon Technologies. Sie verwendet Carbonfasern, um klimaschädlichen Beton durch ein CO₂-neutrales Material zu ersetzen: Granit. Indem dünne Granitplatten mit Carbon verklebt werden, entsteht ein Baustoff, der so fest ist wie Beton, aber viel leichter. Für den Privatbereich ein spannender Ansatz – aufgrund der weltweit raren Vorkommnisse von Granit aber leider nicht massentauglich.

Maniokbeton aus Berlin

Eine echte Alternative für hochwertigen Beton liegt laut der Bundesanstalt für Materialforschung in Berlin in der Maniok-Wurzel. Maniok, auch Cassava, Yuca oder Mandioca genannt, wird in vielen Ländern Afrikas, Asiens und Südamerikas als Lebensmittel angebaut. Die Schale ist giftig, verrottet schlecht und kann auch nicht als Viehfutter verwendet werden. Stattdessen kann sie in Form von verbrannter Asche bis zu 50 % des Zements im Beton ersetzen, ohne dass das Material an Stabilität einbüßt. Eine klimafreundliche Option, mit der in Afrika bereits erfolgreich gearbeitet wird.

CO₂-neutraler Beton aus Heidelberg

Mithilfe des Projekts "Carbon Capture, Utilisation and Storage" will der Zementhersteller Heidelberg Materials bis 2050 einen CO₂-neutralen Beton anbieten. Damit das gelingt, testet der Konzern eine Technologie, mit der das CO₂, das bei der Herstellung von Zement entsteht, erst durch eine Flüssigkeit gebunden und anschließend wieder getrennt wird. So ließen sich 99,9 % des CO₂ aus den bei der Verbrennung entstandenen Abgasen abtrennen. Kritikpunkt: Der aktuell noch hohe Energieverbrauch, sowie die Einlagerung des abgeschiedenen CO₂ unter der Erde.

Selbstreparierender Beton aus München

Eine ganz andere Idee verfolgt ein Forschungsprojekt der Hochschule München: Ein Beton, der seine Risse selbst repariert und dadurch deutlich länger hält als herkömmlicher Beton. Genutzt werden Sporen, die über einen sehr langen Zeitraum – Jahrzehnte oder sogar Jahrhunderte – ohne Wasser und Nährstoffe auskommen können. Diese speziellen Bakterien erzeugen Kalkablagerungen, die Mikrorisse im Material eigenständig verschließen.

„Seit Jahrhunderten wird Beton aus Zement, Wasser, Sand und Kies gemacht. Diese Grundrezeptur haben wir einmal in Frage gestellt“, meint Geschäftsführer Dr. Michael Metten des Familienunternehmens Metten aus Overath. Nach intensiver Forschungs- und Entwicklungsarbeit ist es dem Unternehmen 2023 gelungen, einen zu 100 % zementfreien Betonstein zu entwickeln – und somit in der Herstellung deutlich weniger CO₂ freizusetzen. Ihr Produkt „EcoTerra ZERO“ führt zu einer CO₂-Reduktion von bis zu 75 % pro Quadratmeter. Dazu ist der Stein besonders schmutzresistent, farbbeständig und als echtes Naturprodukt vollständig recycelbar. Diese Innovation wurde bereits mit dem German Design Award, German Innovation Award und Red Dot Award ausgezeichnet.

Wenn wir der Klimakrise etwas entgegensetzen wollen, müssen wir unsere Art zu Bauen revolutionieren. Genug Ideen sind bereits vorhanden.

newsletter

Exklusive Vorab-Informationen zu unseren Neubauprojekten. Aktuelle Kauf- & Mietangebote.

Spannende Artikel aus den Bereichen Immobilienmarkt und Trend, Architektur, Lifestyle und Design.